Угольные месторождения Кузнецкого бассейна, разрабатываемые открытым способом, характеризуются сложными условиями с большой протяженностью при значительной глубине залегания свиты пластов, различной их мощностью и углом падения, высокой крепостью вмещающих пород и других. В геолого-экономических районах бассейна в основном представлены месторождения с залеганием свиты пластов от пологого до крутопадающего. Общей чертой недостатков существующих технологий служит рост текущего коэффициента вскрыши при углублении горных работ, что предполагает для поддержания достигнутых технико-экономических показателей деятельности горнодобывающих предприятий увеличение числа горнотранспортного оборудования, но это не всегда при существующих принципах организации работ внутри рабочей зоны карьерного поля позволяет изменить ситуацию. В настоящей публикации основное внимание направлено на выполнение анализа горнотехнических условий отработки свиты пологих пластов, который показал, что существующие подходы не в полной мере удовлетворяют сформулированным требованиям к технологии разработки для обеспечения полной, экономически эффективной и безопасной отработки запасов угля в граничных контурах разреза. Это послужило основанием для выполнения исследования, направленного на создание условий эффективной и максимально возможной экологической безопасности при оптимизации интегральных показателей эффективности при отработке месторождения в граничных контурах разреза посредством обоснования режима горных работ. Объектом графоаналитического моделирования являются пологопадающие залежи, расположенные в центральной и южной части бассейна. Таким образом, целью настоящего исследования является разработка основных принципов формирования структурных схем очередности отработки карьерных полей угольных разрезов.

Идентификаторы и классификаторы

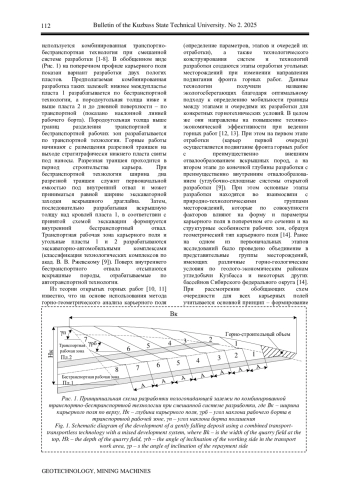

Проводимыми настоящими исследованиями для разработки открытым способом угольных месторождений Сибирского федерального округа обосновываются варианты передовых технологий, базирующиеся на прогрессивных организационных принципах пространственного развития рабочих зон карьерных полей с пологозалегающими свитами пластов. Из теории и практики производства открытых горных работ, в частности для пологих залежей Кузнецкого бассейна, известен следующий обобщенный порядок производства используется комбинированная транспортнобестранспортная технология при смешанной системе разработки [1-8].

Список литературы

1. Калинин А. В., Березняк М. М., Проноза В. Г. К вопросу методики классификации схем экскавации при бестранспортной системе разработки // Открытая добыча угля в Кузбассе: сб. науч. тр. Кузбасс. политехн.ин-т. Кемерово, 1971. С. 150-158.

2. Лоханов Б. Н. Исследование параметров бестранспортной системы разработки свит пологих пластов / Автореферат на соиск. уч. ст. канд. техн. наук. М.: МГИ, 1969. 23 с.

3. Проноза В. Г. Сплошная комбинированная продольно-поперечная система разработки // Интенсификация горных работ на угольных разрезах: Межвуз. сб. науч. тр. Кузбасс. политехн. ин-т. Кемерово 1988. С. 65-71.

4. Проноза В. Г., Воронков В. Ф. Направления совершенствования технологических схем эксплуатации мощных драглайнов в условиях пологих месторождений юга Кузбасса // Перспективы развития открытого способа добычи угля в восточных районах страны: Сб. науч. тр. Кузбасс. политехн. ин-т. Кемерово, 1984. С. 76-83.

5. Васильев Е. И. [и др.] Обоснование мощности вскрыши по бестранспортной технологии // Совершенствование открытой разработки месторождений полезных ископаемых: сб. науч. тр. ИГД СО АН СССР. Новосибирск. 1973. С. 43-49.

6. Воронков В. Ф. Интенсификация разработки вскрышных надугольных горизонтов на разрезах Южного Кузбасса: дис. … канд. техн. наук: 05.15.03. М., 1988. 172 с.

7. Звягинцев Ю. И., Кортелев О. Б. Методика обоснования схем организации работ при использовании систем разработки с перевалкой вскрыши // Оптимизация параметров карьера: сб. науч. тр. ИГД СО АН СССР. Новосибирск, 1978.

8. Проноза В. Г. Обоснование структуры эффективных технологических комплексов перевалки вскрышных пород: диссер. … докт. техн. наук: 05.15.03. Кузбасс. политехн. ин-т. Кемерово, 1992. 363 с.

9. Ржевский В. В. Технология и комплексная механизация открытых горных работ. М.: Недра, 1975. 574 с.

10. Еременко Е. В., Косолапов А. И. К вопросу управления техногенным ресурсом карьера // Горный информационно-аналитический бюллетень. 2015. -№114. -с.249-259.

11. Зайцева А. А., Зайцев Г. Д. Определение реального выработанного пространства карьеров для внутреннего отвалообразования при разработке наклонных угольных месторождений // Горный информационно-аналитический бюллетень. 2011. № 2. С. 129-133.

12. Меньшонок П. П. Новые технологические решения при использовании диагонально-поперечных систем разработки на пологопадающих месторождениях // Вестник Кузбасского государственного технического университета. 2004. № 6. (43). C. 68-75. EDN: PWLROF

13. Меньшонок П. П. Создание гибких технологий для разрезов Сибири: основные результаты исследований, перспективы практического использования в Кузбассе // Энергетическая безопасность России. Новые подходы к развитию угольной промышленности. Труды Междунар. науч.-практ. конф. Кемерово: Кузбассвузиздат, 2000. С. 42-45.

14. Нечаев А. И. Поэтапная разработка пологопадающих угольных залежей открытым способом // Перспективы инновационного развития угольных регионов России. Сборник тр. IX Межд. науч-практ. конф. Прокопьевск, 2024. С. 83-87. EDN: EIKGHG

15. Ржевский В. В. Строительство карьеров. М.: Углетехиздат, 1958. 195 с.

16. Арсентьев А. И. Вскрытие и системы разработки карьерных полей М.: Недра, 1981. 278 с. EDN: YOLCLC

17. Кузнецов В. И. Управление горными работами на разрезах Кузбасса. Кемерово: Кузбассвузиздат, 1997. 164 с.

Выпуск

Другие статьи выпуска

Джижикрутское месторождение, расположенное в Зеравшано-Гиссарском сурьмяно-ртутном поясе, представляет собой уникальное джаспероидное месторождение с ярко выраженными штокверкообразными рудными телами и сложной многослойной структурой, включающей доломитовые брекчии. Проведенные исследования по обогащению руд нижних горизонтов показали возможность эффективного извлечения сурьмы и ртути методом флотации. В результате была получена сурьмяная концентратная марка КСуФ-3 с содержанием сурьмы 46,5% и степенью извлечения 89,9%. Однако значительная часть золота остается в хвостах флотации, что указывает на необходимость разработки дополнительных технологических процессов для его извлечения. В работе предложена технологическая схема флотации, адаптированная для условий Анзобской обогатительной фабрики (ТА ООО СП «Анзоб). Схема включает тонкое измельчение руды до 75% класса -0,063 мм, основную флотацию, две контрольные флотации и многоступенчатую перечистку концентрата. Такой подход обеспечивает оптимальное использование минерального сырья и максимальное извлечение сурьмы и ртути, а также сопутствующих ценных элементов, таких как таллий, селен и теллур. Особое внимание уделено геологическим и минералогическим особенностям месторождения, которые влияют на выбор методов переработки. Уникальный состав руд, характеризующийся высоким содержанием тонковкрапленного золота и сложной ассоциацией минералов сурьмы и ртути, требует специализированных технологий обогащения. Несмотря на успешное извлечение сурьмы и ртути, остающееся в хвостах золото представляет потенциальный резерв для повышения экономической эффективности разработки месторождения. Таким образом, проведенные исследования подтверждают перспективность использования флотационного метода для обогащения золото-сурьмяно-ртутных руд Джижикрутского месторождения и подчеркивают необходимость дальнейших исследований по извлечению золота из хвостов флотации.

Исследование посвящено критической задаче транспортировки твердеющих закладочных смесей в подземных горных выработках, от эффективности которой зависит не только устойчивость горных массивов, но и общий уровень производительности добычных операций. Особое внимание уделено основным проблемам, связанным с использованием традиционных технологий, среди которых чрезмерная вязкость материалов, усиленный износ оборудования вследствие абразивного воздействия и ограниченные возможности транспортировки на большие расстояния. Эти ограничения существенно сказываются на экономической оправданности и технологической устойчивости процессов. Цель работы заключалась в создании инновационного подхода к транспортировке смесей, предполагающего применение технологии мелкодисперсной аэрации. Использование аэратора, насыщавшего смесь мельчайшими пузырьками воздуха, обеспечило значительное снижение плотности и вязкости материала. Это позволило уменьшить сопротивление потоку, расширить расстояние доставки и сократить затраты на энергообеспечение. В ходе реализации метода удалось удвоить протяженность самотечного транспортирования без ущерба для нормативных показателей текучести смеси. Предложенная технология показала свою эффективность в минимизации эксплуатационных расходов, повышении надежности систем и обеспечении качественного заполнения выработанного пространства. Выводы исследования свидетельствуют о высокой перспективности применения мелкодисперсной аэрации в горнодобывающей отрасли, направленной на повышение технологической и экономической результативности.

Актуальность применения современных программных комплексов для обоснования устойчивости бортов карьеров обусловлена необходимостью повышения безопасности, точности прогнозов и эффективности горных работ. Несмотря на это, многие инженеры не считают использование таких решений обязательным, что связано с рядом факторов. Во-первых, нормативные документы не всегда обязывают выполнять сложные геомеханические расчеты с применением численных методов, а во-вторых, существующие программные комплексы имеют высокую сложность и узкую направленность, что ограничивает их использование. Эти обстоятельства приводят к недостаточной распространенности более точных технологий прогнозирования поведения горного массива, которые могут значительно усилить контроль за устойчивостью формируемых бортов карьеров. Целью данной работы является исследование возможностей применения современных программных комплексов для более точного обоснования устойчивости бортов карьера, что продемонстрировано на примере Горевского свинцово-цинкового месторождения. В статье рассмотрены основные причины, ограничивающие внедрение сложных математических методов в практику прогнозирования устойчивости, и проанализированы различные программные решения, которые позволяют учитывать литологические разности, неоднородность массива и рассчитывать коэффициенты запаса устойчивости. Выполнены моделирование и расчеты устойчивых параметров бортов карьера с применением различных программных комплексов. Результаты работы показали, что использование современных программных решений значительно повышает точность расчетов устойчивости, способствует детализированию моделей горных массивов и улучшает прогнозирование. Это, в свою очередь, способствует повышению безопасности горных работ, снижению рисков и увеличению экономической эффективности горнодобывающих процессов, что подчеркивает необходимость их широкого применения в инженерной практике.

В статье рассмотрена концепция Майнинга 6.0 как будущей технологической платформы развития отраслей горнодобывающего комплекса в условиях усиления призывов и действий разных стран - производителей и потребителей угля - к сокращению до нулевого уровня выбросов парниковых газов и борьбе с изменением климата, наряду с усилиями по обеспечению доступа развивающихся стран к дешевой энергии (цели устойчивого развития ООН). Выделены технологические отличия Майнинга 6.0 от платформ Майнинг 5.0 (с характерной человекоцентричностью развития) и Майнинг 4.0 (ориентированного на максимальный рост производительности), связанные с природоцентричным вектором цифровой трансформации. Соединение цифровых технологий Майнинга 6.0 с традиционной геотехнологией (открытой, подземной) рассматривается в статье как возможность достижения во многом взаимоисключаемых целей устойчивого развития ООН - борьбы с изменением климата и справедливым обеспечением доступной энергией развитых и развивающихся стран. Авторы обосновывают неизбежность перехода к человекоцентричному, а затем и к природоцентричному технологическому развитию добычи угля в будущем результатами анализа динамики добычи угля в России и в мире, а также производительности труда и воздействия на окружающую среду. Авторы связывают перспективы сохранения роли угля как доступного энергоносителя в будущем с ростом производительности добывающих предприятий и экологическим вектором развития технологий его добычи на новой цифровой основе.

Подземные транспортные коммуникации (тоннели и метрополитены) в современном мире являются неотъемлемой частью городской и междугородней инфраструктуры. С каждым годом потребность в сооружении подобных объектов возрастает и на этом фоне происходит рост реализации все новых проектов. Технология проходки напрямую влияет на качество, стоимость, скорость и безопасность ведения работ. В данной статье речь пойдет про особенности горного способа с применением буровзрывных работ (БВР), на примере строительства железнодорожного тоннеля. Будет обозначена проблематика, с которой сталкиваются строители, в первичном обобщении сформулированы задачи по каждому рассмотренному аспекту и намечены пути их решения. Рассмотрены факторы, которые влияют на выбор способа проходки тоннелей и сопутствующих горных выработок, с кратким описанием каждой применяемой технологии. Показаны проблемные ситуации, возникающие при производстве проходческих работ. Выполнен анализ влияния обозначенной проблематики на циклограмму производства работ и описаны причины ее возникновения с приложением фотоматериалов. Рассмотрен каждый параметр применяемого паспорта БВР, варианты его корректировки в различных горно-геологических условиях, а также показана зависимость его составления от современного уровня научно-технического прогресса. На основании рассмотренных данных сформированы критерии, которым должны удовлетворять применяемые методы, для исключения обозначенных недочетов. Спрогнозированы перспективы развития различных отраслей науки с качественным изменением методологического подхода для достижения представленной модели ведения горных работ. Внедрение предложенных мероприятий предполагает комплексное повышение эффективности применения способа БВР при прохождении любых горных выработок, а не только подземных транспортных коммуникаций.

В общей технологической политике производства открытой угледобычи существуют устойчивые тенденции к рациональному сочетанию добычи твердых полезных ископаемых и бережливому отношению к окружающей среде. Тем не менее, к существенным недостаткам применяемых систем и технологий относят отсыпку внешних отвалов, влекущих отчуждение земель и большую дальность транспортирования вскрышных пород карьерным автотранспортом. В целом это приводит к росту затрат на добычу. Значительная доля угольных месторождений, отрабатываемых открытым способом, в Кузбассе представлена наклонными и крутопадающими свитами пластов. Выполненные проекты для некоторых разрезов предусматривают применение ресурсосберегающих технологических решений с внутренним отвалообразованием, основывающихся на применении транспортных способов разработки забойной стороны карьерного поля, при которых вся вскрыша из забоев перевозится во внутренний отвал автосамосвалами, что снижает эффективность горных работ. В данной публикации рассматривается возможность применения для вышеуказанных условий менее затратной бестранспортной технологии. Использование данного способа как в производственной, так и в проектной практике сдерживается отсутствием всесторонней методической базы. К примеру, не даны рекомендации по оценке глубины сооружения первоначальной выработки под внутренний отвал, не определен режим горных работ и т. п. В статье решаются промежуточные задачи установления предварительных технических границ бестранспортной технологии перемещения вскрышных пород из забоя во внутренний отвал при углубочно-сплошной системе открытой разработки наклонных и крутопадающих угольных залежей, определенных посредством выполнения горно-геометрического анализа.

Предложен вариант системы подэтажной отработки с торцовым выпуском руды в условиях применения на глубоких горизонтах, разработана модель и дано геомеханическое обоснование геотехнологии на этапах развития фронта очистных работ с учетом максимального количества влияющих параметров выемки. Рассмотрены поля концентрации напряжений при различных горнотехнических ситуациях по критериям Кулона-Мора и Друкера-Прагера с учетом нарушенности массива горных пород. Для установления зон возможных разрушений массива горных пород использовались значения сцеплений и угла внутреннего трения пород с учетом их структурного ослабления. Показано, что формируемое напряженно-деформированное состояние в конструктивных элементах геотехнологии не является критическим, так как величины действующих напряжений не превышают пределы их деформационно-прочностных характеристик по условиям сжатия, растяжения и сдвига горных пород. Выявлены прогнозируемые участки потерь устойчивости горных пород в районе эксплуатируемых участков при изменении направления фронта выемки руды относительно ориентации природных тектонических напряжений. Установлено, что при переходе на большие глубины следует за критический признак обоснования геотехнологии принять условие достаточной устойчивости массива. Предложены конструктивные параметры и элементы геотехнологии в условиях Кукисвумчоррского и Юкспорского месторождений. Выполнен комплекс исследований по геомеханическому обоснованию системы разработки подэтажного обрушения с торцовым выпуском руды применительно к горно-геологическим условиям Кукисвумчоррского и Юкспорского месторождений. Предложены безопасные параметры освоения системы разработки с торцовым выпуском руды (в крест и по простиранию рудных тел) и фронта горных работ вышележащего горизонта относительно нижнего. В случаях уточнения физико-механических и деформационно-прочностных свойств руд и пород, а также литологии массива при переходе работ на глубокие горизонты параметры геотехнологии следует скорректировать в соответствии с полученными данными

В настоящее время на открытых горных работах уникальным и практически единственным высокоэффективным способом подготовки скальных пород к выемке является их разрушение энергией взрыва. Забойка скважин является одной из составляющих конструкции скважинных зарядов. В статье приводится обоснование актуальности забойки скважин в зависимости от параметров буровзрывных работ и свойств горного массива посредством проведения производства экспериментальных взрывов на открытых горных работах. В целях уточнения актуальности забойки скважин на разрезе «Буреинский-2» АО «Ургалуголь» и «Маломырском руднике» ГК «Атлас Майнинг» проведена серия опытно-промышленных взрывов, где были зафиксированы основные данные исследуемых блоков (производительность экскаватора, глубина скважин, длина заряда и недозаряда скважин, скорость детонации заряда ВВ, вычислена скорость продольной волны в горном массиве). Исследования показали, что применение забойки становится менее эффективным при определенных условиях, а именно при балансе факторов - увеличении скорости распространения продольных волн в горном массиве, снижении скорости детонации заряда взрывчатого вещества, уменьшении длины свободной от заряда верхней части скважины, увеличении длины верхней части столба заряда, начиная от места установки боевика, и удельного интервала замедления по диагонали сетки скважин, равного или превышающего 4,9 мс/м. На основании проведенных экспериментов установлено, что при удельном диагональном интервале замедления 4,9 мс/м и выше эффективность забойки снижается, особенно если коэффициент эффективности забойки (nэз) превышает единицу. Для определения целесообразности использования забойки необходимо учитывать различные горно-геологические условия и параметры буровзрывных работ. В ходе работы получена зависимость производительности экскаватора от показателя эффективности забойки.

Рассмотрены вопросы совершенствования дегазационных работ. Определены основные способы дегазации, обеспечивающие комплексное освоение ресурсов, и предложены мероприятия по совершенствованию дегазации. Приведены результаты обзора НИОКР и публикаций за период 2010-2024 гг. в России и в США. Показано, что реструктуризация угольной отрасли привела к кардинальному росту технико-экономических показателей добычи угля и, как следствие, к усилению обратной связи в системе «технология - окружающая среда»; использование высокопроизводительной техники, обеспечивающее рост производительности труда и приводящее к снижению численности рабочих мест, приводит к существенному повышению требований к уровню безопасности. В основном это определяется снижением уровня резерва при планировании добычных и подготовительных работ. Одной из основных проблем современного этапа развития технологии угледобычи в нашей стране является обострение противоречия между темпами ведения подготовительных и очистных работ, которое усложняет применение предварительной дегазации разрабатываемых пластов. Приведены причины низкого уровня метанобезопасности, например, такая, как продолжающееся ухудшение горно-геологических условий отработки запасов, связанное в первую очередь с углублением горных работ. При высоких нагрузках все большее значение приобретают источники, которым ранее не уделяли большого внимания, такие как надрабатываемые спутники или разрабатываемый угольный пласт. Отмечены направления совершенствования способов дегазации. На современных глубинах разработки в пластовых условиях газ угольных месторождений имеет кондиции, превышающие качество газа газовых месторождений, в первую очередь за счет отсутствия соединений серы. Эффективное извлечение кондиционного метана возможно только при условии повышения проницаемости угольного пласта, которое может быть достигнуто либо за счет воздействия на пласт, либо горнотехническими способами.

В зоне действия отрицательных температур среды охлаждения, при перевозках и складировании влажных сыпучих материалов происходит его частичное или полное, в зависимости от длительности воздействия отрицательных температур, смерзание. В этом случае возникает необходимость принятия различных превентивных мер, обеспечивающих возможность сохранения сыпучих свойств используемых материалов в условиях складирования и транспортировки. В настоящее время существует достаточно широкий спектр различных мероприятий, включающих применение различных солей, снижающих температуру замерзания груза, гидрофобных добавок, замещающих непосредственный контакт между смоченными частицами груза масляными прослойками, а также использование реагентов, имеющих более высокую степень адгезии к частицам сыпучего груза и замещающим контакт с ними водных пленок. Крайним и труднодостижимым мероприятием является полное устранение из рассматриваемых систем смерзающего компонента - воды. Практическим аналогом данного способа выбрано промораживание слоя влажного материала с последующим рыхлением (перемешиванием) как наиболее доступный и простой в технической реализации. В рамках метода динамического программирования составлена математическая модель процесса промораживания слоя влажного сыпучего материала. В качестве управляющего воздействия принята процедура рыхления (перемешивания) слоя материала и момент ее применения. Составлена программа - цифровой двойник процесса промерзания слоя материала, с помощью которой определен оптимальный момент применения процедуры рыхления (перемешивания) для слоев груза различной толщины, при разных значениях температуры среды охлаждения. Данный подход позволяет существенно, в 2-3 раза, сократить сроки предварительного промораживания груза при подготовке к перевозкам или складированию по сравнению с естественным ходом процесса промерзания (без перемешивания

Эффективность и безопасность строительства и эксплуатации любого горного предприятия, а тем более склонного и опасного по горным ударам, напрямую зависит от степени детализации и достоверности прогноза напряженного состояния массива на каждом участке. Статья содержит результаты исследований, направленных на разработку надежного и применимого на практике подхода к изучению и прогнозу напряженного состояния породного массива при строительстве подземных рудников. Приведен анализ последних достижений в области изучения напряженно-деформированного состояния массива горных пород и определены основные проблемы, с которыми сталкиваются исследователи при натурной оценке напряжений. В основу разработанного подхода заложены принципы массовости, точности и подобия измерений, предложенные Ю. Н. Огородниковым. С учетом этих принципов предложен комплексный подход, позволяющий обеспечить глубокий анализ и обобщение геомеханических процессов, происходящих на месторождении, склонном и опасном по горным ударам. Приведена последовательность этапов измерений и обработки информации, а также результаты апробации подхода на примере апатит-нефелинового месторождения Олений ручей, расположенного в Хибинском массиве на Кольском полуострове. Применение подхода позволило дать качественную и количественную оценку начального поля напряжений на месторождении в пределах горного отвода рудника, найти закономерности изменения поля напряжений при увеличении глубины, а также спрогнозировать эти процессы на вновь строящихся и проектируемых горизонтах. Полученные данные совпадают с результатами инструментальных измерений напряжений на руднике, что позволяет сделать вывод об эффективности использования данного подхода.

Возможность повышения эксплуатационных характеристик изделий и деталей, используемых в машиностроении, является значимой задачей, выполнение которой позволяет добиться снижения трудоемкости, экономии материала и экономической выгоды. Возможности современного формообразующего оборудования позволяют достигать максимально приближенной формы и размеров получаемых деталей к форме и размерам цифровых двойников. В настоящем времени технология абразивной обработки лепестковыми кругами широко и эффективно используется для последующей обработки после дробеударного формообразования крупногабаритных маложестких деталей типа панель крыла самолета и обшивок, где при помощи абразивных лепестковых кругов на специализированных установках осуществляется удаление отпечатков или уменьшение глубины пластических отпечатков после дробеобработки. Качество поверхностного слоя при зачистке лепестковым кругом, в том числе шероховатость и остаточные напряжения, определяет не только форму детали после дробеударного формообразования, но и усталостную прочность. Данные факторы зависят от множества факторов, таких как режимы обработки, свойства обрабатываемого материала и параметры инструмента. Прогноз и определение значений этих показателей является трудоемким и экономически затратным процессом. В связи с этим возникает необходимость моделирования данных процессов при помощи математических моделей. Однако до настоящего времени большинство исследователей в этой области моделирует процесс зачистки лепестковым кругом методом конечных элементов с простой моделью абразива и с многочисленными допущениями по взаимодействию абразивов с поверхностью детали, что не дает достоверных результатов. Целью данной работы является определение входных параметров для моделирования технологического процесса зачистки лепестковым кругом путем проведения лабораторного исследования абразива и его распределения в лепестковых кругах, применяемых на производстве панелей и обшивок, а также моделирование процесса единичного внедрения абразива методом конечных элементов программой инженерного анализа. По результатам лабораторных исследований была определена форма абразива и его распределение на поверхности лепестков, применяемых в условиях реального производства, что позволило перенести полученный рельеф в программу инженерного анализа. На основании результатов лабораторного исследования выполнено моделирование методом конечных элементов процесса единичного внедрения абразива в материал для определения остаточных напряжений в поверхностном слое детали

В данной статье проведен анализ используемых материалов, способов получения и свойств многослойных плазменных покрытий, работающих в условиях высоких температур, и выбраны основные направления по исследованию процессов их формирования. Современные плазменные покрытия для высокотемпературного применения в большинстве вариантов - это многослойная система, состоящая из внешнего керамического слоя и жаростойкого металлического подслоя с рядом промежуточных металлокерамических слоев. Подслой необходим для понижения величин термических напряжений в созданном защитном покрытии, индуцированных различными коэффициентами термического расширения у металлических и керамических материалов. Промежуточные металлокерамические слои служат для монотонного выравнивания физико-механических свойств между основными слоями. Слой керамики создает необходимую термостойкость у покрытия. Однако при достаточно широком изучении плазменных защитных покрытий на базе диоксида циркония до сих пор полностью не решены вопросы по увеличению термостойкости керамических слоев и снижения их газопроницаемости. Для решения этой проблемы необходимо установить режимы нанесения слоев, обеспечивающие требуемые характеристики защитных покрытий, найти действенные способы управления уровнем остаточных напряжений и содержанием пор в покрытиях, разработать технологии получения многослойных защитных покрытий с плавным переходом технологических свойств по сечению покрытия от металлической подложки к слою керамики. Наиболее применяемыми способами формирования керамического слоя многослойных покрытий, работающих в условиях высоких температур, являются процессы плазменного напыления и электронно-лучевого испарения. В последнее время плазменный метод становится более предпочтительным, поскольку значительно снижает стоимость покрытий, позволяет более жестко управлять составом покрытия, характеризуется более высокой производительностью, обеспечивает гибкое регулирование процесса напыления. Качественные многослойные плазменные покрытия, работающие в условиях высоких температур, должны создаваться из материалов, обладающих равномерностью химического и фазового состава по всему сечению порошка, со строго оптимальными размерами и необходимой морфологией, для создания в сформированном покрытии максимального присутствия тетрагональной фазы с минимизацией размера зерен у фазовых включений.

Проведены исследования по оценке эффективности применения различных материалов, а также схем и режимов 3D-печати для изготовления упрочняющих элементов шлифовальных инструментов на полимерных связующих. Изготавливались и испытывались на растяжение образцы из материалов шести разновидностей: из PLA; PETG; ABS; PETG-наполненного углеродным волокном; угленаполненного полиамида 6 (нейлона) и из фотополимерной ударопрочной смолы. Изготовление производилось методами экструзионной FDM- печати и стереолитографической LCD-печати. Также применялись три схемы печати - с поперечным расположением слоев, с наклонным расположением слоев и с продольным расположением слоев относительно продольной оси образцов. Применялись стандартные режимы печати, а также с увеличенным перекрытием между слоями, уменьшенным сечением и увеличенным количеством слоев. Установлено, что при всех схемах печати наибольшим пределом прочности на растяжение обладает угленаполненный полиамид 6, армированный волокнами карбона. Предел прочности на растяжение образцов из этого материала, изготовленных по продольной схеме экструзионной 3D-печати, составляет σв=146,5÷154,4 МПа, он в несколько раз выше, чем у других испытанных материалов и сопоставим с показателями мягких металлов и сплавов, что позволяет использовать этот материал для изготовления опытных конструкций упрочняющих сеток шлифовальных кругов. Наилучшей схемой 3D-печати упрочняющих элементов является продольное формирование слоев изделия относительно направления действия растягивающих нагрузок. Увеличение перекрытия между слоями при 3D-печати на 20% и уменьшение толщины слоев и увеличение их количества в два раза позволяет дополнительно повысить прочность изделий соответственно на 17% и на 5%. Угленаполненный полиамид 6 успешно применяется в дальнейших исследованиях по нахождению оптимальной формы ячеек упрочняющих сеток для армирования шлифовальных кругов на полимерных связующих.

Рассмотрен аварийный участок сооружения установки противопожарной ляды строящейся вентиляционной установки угольной шахты. По результатам инженерно-геологических изысканий установлено, что основной причиной возникновения опасных деформаций фундаментов конструкций является наличие слабого несущего слоя основания из насыпного грунта и угля, что способствует повышению деформаций и перемещений, возникновению крена фундаментной плиты. На основе инженерно-геологических изысканий были разработаны две расчетные конечно-элементные схемы объемной модели, включающей прогноз напряженно-деформированного состояния (НДС) массива при естественном и закрепленном состояниях грунтового основания. Были проанализированы расчетные вертикальные сечения через каждые 15 градусов относительно центра опоры, на основе этого были определены наиболее опасные сечения, особенно характерны сечения (0, 45, 90, 135 градусов) с распределением напряжений и деформаций для обеих моделей грунтового основания. Для более точного прогнозирования устойчивости основания сооружения были определены интегральные показатели НДС для каждого угла поворота сечения при естественном грунтовом основании и при его закреплении. На основе результатов геомеханического прогноза было предложено использовать дополнительные инъекторы в зонах наиболее опасных сечений, что позволит повысить устойчивость фундамента, разработан план и схема расположения инъекторов, определены длины инъекторов, шаг и зоны закрепления основания. Сопоставление локальных и интегральных параметров НДС показало, что вертикальные нормальные напряжения после закрепления ослабленной зоны возросли по сравнению с естественным основанием, а значения горизонтальных деформаций массива основания уменьшились. Проведена оценка повышения точности расчета максимальных напряжений и деформаций за счет объемной постановки решаемой задачи, которое составило 6,22% и 41,69% соответственно

Приведено описание уникального по горно-геологическим условиям объекта исследований горнотехнического сооружения, характерного тем, что согласно карте А ОСР-2015 оно имеет сейсмичность 7 баллов и относится к объектам техногенного характера. Описана методика проведения инженерно-геологических изысканий, по результатам которых установлено, что основной причиной возникновения опасных деформаций фундаментов конструкций является наличие слабого несущего слоя основания и неоднородное расположение грунтов. Приведен план и разрез фундамента установки противопожарной ляды и вентилятора главного проветривания строящейся шахты. Описаны геолого-литологические колонки по двум скважинам №23 и №24 с инженерно-геологическими элементами и физико-механическими свойствами грунтов. Из результатов инженерно-геологических изысканий колонки скважины №23 следует, что фундамент установки противопожарной ляды расположен на слабом основании из насыпного грунта и угля, что способствует повышению деформаций и перемещений, возникновению крена фундаментной плиты. Из данных по колонке скважины №24 понятно, что фундаменты вентилятора главного проветривания расположены на неоднородном грунтовом основании, что способствует возникновению деформаций и его неравномерной осадке. Существующая нагрузка от веса вентиляционной установки способствует увеличению давления на краях фундаментной плиты. На основании анализа особенностей геологического строения грунтового основания объекта были разработаны две геомеханические модели по усилению грунтового основания установки противопожарной ляды и вентилятора главного проветривания. Приведены расчетные схемы в форме планов и разрезов объемной геомеханической модели с расположением инъекторов и зон закрепления основания. По результатам геомеханических расчетов представлены поля изолиний вертикальных перемещений для двух состояний грунтового основания, естественного основания и после закрепления.

Статистика статьи

Статистика просмотров за 2025 год.

Издательство

- Издательство

- КУЗГТУ ИМ. Т.Ф. ГОРБАЧЕВА

- Регион

- Россия, Кемерово

- Почтовый адрес

- 650000, Кемеровская область - Кузбасс, г. Кемерово, ул. Весенняя, д.28

- Юр. адрес

- 650000, Кемеровская область - Кузбасс, г. Кемерово, ул. Весенняя, д.28

- ФИО

- Яковлев Алексей Николаевич (РЕКТОР)

- E-mail адрес

- yakovlevan@kuzstu.ru

- Контактный телефон

- +7 (384) 2682314

- Сайт

- https://kuzstu.ru/