Коррозия – это острая проблема газовой отрасли. Оборудование газоперерабатывающих заводов подвержено внутренней коррозии, которую усиливает наличие диоксида углерода и сероводорода в газовой фазе. Усиливающим коррозию фактором для оборудования является эрозионный и механический износ.

Убытки, причиняемые коррозией в газовой отрасли, оцениваются в миллиарды рублей, включая затраты, вызванные преждевременным выходом оборудования из строя, замену оборудования, производственные убытки, расходы на защиту окружающей среды, штрафы. Задача продлить срок службы и обеспечить надежную эксплуатацию статического и динамического оборудования, обеспечить непрерывность технологического процесса и производства запланированной продукции, контролировать риски, связанные с коррозией, не теряет актуальности.

Для снижения рисков нестабильной работы всей технологической цепи необходим постоянный мониторинг коррозионных и эрозионных процессов. Это позволяет снизить непредвиденные расходы на ремонт и замену оборудования, выявляемые по результатам диагностики в период выхода в ремонт технологического оборудования, затраты, увеличивающие объем ремонта технологического оборудования, оплату экспертизы промышленной безопасности оборудования, отодвигающие вправо сроки выхода оборудования из ремонта.

Квалифицированный подбор коррозионностойких сплавов и антикоррозионных мероприятий позволяет при эксплуатации оборудования в напряженных условиях в рабочих агрессивных средах продлить установленные заводами-изготовителями сроки эксплуатации газоперерабатывающего оборудования без значительного увеличения затрат на его крупноузловой ремонт и замену.

Приведены примеры успешного выбора материального исполнения оборудования и антикоррозионных мероприятий для снижения коррозионных рисков для оборудования газопереработки в агрессивных сероводородсодержащих средах.

Идентификаторы и классификаторы

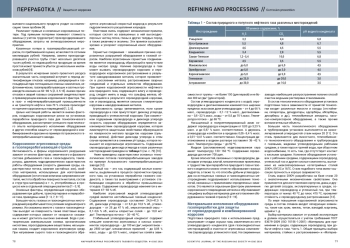

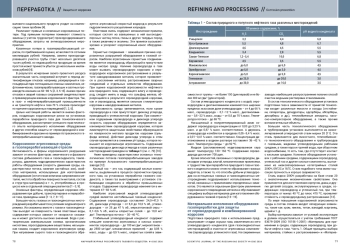

Главными причинами снижения ресурса практически всех видов газоперерабатывающего оборудования являются коррозионные повреждения и эрозионно-механический износ. Около 75 % отказов и поломок газоперерабатывающего оборудования происходит из-за коррозии. В Российской Федерации потери от коррозии составляют до 12 % общей массы металлофонда, что соответствует утрате до 30 % ежегодного производства металла [1–3].

Список литературы

1. Макаров А. П., Вигдорович В. И. Некоторые факторы разрушения магистральных газопроводов // Практика противокоррозионной защиты. 2014. № 3(73). С. 14–21.

2. Семенова И. В., Флорианович Г. М. Коррозия и защита от коррозии. М.: Физматлит, 2002. 336 с.

3. Бурлов В. В., Алцыбеева А. И., Парпуц И. В. Защита от коррозии оборудования НПЗ. Санкт-Петербург: Химиздат, 2005. 248 с.

4. Последствия коррозии. URL: https://t-zinc.ru/o-kompanii/stati/posledstviya-korrozii.html.

5. Лавриненко А. П. Эффективные решения компании 3M™ в области антикоррозионной защиты объектов нефте- газовой отрасли // Сборник докладов четвертой межотраслевой конференции «Антикоррозионная защита – 2013», Москва, 27 марта 2013 года. М.: ООО «ИНТЕХЭКО». С. 39–40.

6. Ткачева В. Э. Маркин А. Н., Кшнякин Д. В., Мальцев Д. И., Носов В. В. Коррозия внутрискважинного оборудования в сероводородсодержащих средах // Практика противокоррозионной защиты. 2011. Т. 26, № 2. С. 7–26.

7. Бурлов В. В., Парпуц И. В. Особенности и виды коррозионных разрушений металла оборудования установок первичной переработки нефти // Защита металлов. 2005. Т. 41, № 1. С. 1–6.

8. Котляревский В. А., Шаталов А. А., Ханухов Х. М. Безопасность резервуаров и трубопроводов. М.: Изд-во «Экономика и информатика», 2000. 555 с.

9. Мамулова Н. С., Сухотин А. М., Сухотина Л. П., Флорианович Г. М., Яковлев А. Д. Все о коррозии: справочник. Санкт-Петербург: Химиздат, 2000. 517 с.

10. Коррозия и методы защиты оборудования. URL: https://e-him.ru/?page=dynamic§ion=64&article=1316.

11. Григулецкий В. Г. Новая математическая модель притока воды, нефти и газа к скважине // Нефтепромысловое дело. 2023. № 1(649). С. 5–24.

12. Тараканов Г. В. Технология переработки природного газа и газового конденсата на Астраханском газоперерабатывающим заводе: учеб. пособие. Астрахань: Изд-во АГТУ, 2013. 148 с.

13. Сталь 20ЮЧ: характеристики, расшифровка, химический состав. URL: https://metal.place/ru/wiki/20yuch/.

14. Коррозия в нефтегазе: новые проблемы и тренды в защите оборудования. URL: https://dzen.ru/a/ZCaLhxvP7UBQV-8K.

15. Выбор материалов для газового оборудования. URL: https://e-him.ru/?page=dynamic§ion=64&article=1315/.

16. Абдрахманова К. Н., Дягилев И. А., Абдрахманов Н. Х., Шайбаков Р. А. Проблемы защиты от коррозии при эксплуатации трубопроводных систем и оборудования нефтегазовой отрасли // Безопасность техногенных и природных систем. 2020. № 3. С. 39–40.

17. Оборудование для защиты установок электроцентробежных насосов от солеотложений и коррозии. URL: https://welltechs.ru/science/Oborudovanie-uslugi-materialy/331447-oborudovanie-dlya-zashchity-ustanovok-elektrotsentrobezhnykhnasosov- ot-soleotlozheniy-i-korrozii/.

18. Защита скважин от коррозии – Вэлтекс. URL: https://welltechs.ru › solutions › zashchita-skvazhin-ot-korrozii/.

19. Балдаев Л. Х. Реновация и упрочнение деталей машин методами газотермического напыления. Москва: КХТ, 2004. 134 с.

20. Коренякин А. Ф., Бакланов А. Е., Бегунова Г. А. Опыт достижения оптимального уровня противокоррозионной защиты оборудования Астраханского газоперерабатывающего завода // Коррозия. Территория нефтегаз. 2018. № 1(39). С. 74–78.

21. Козырев О. Н. Вопросы коррозии оборудования газоперерабатывающего завода ООО «Газпром добыча Астрахань» // Территория Нефтегаз. 2010. № 3. С. 44–45.

22. Патент № 2240173 РФ. Аппарат для очистки газа / Велес Парра Р., Заруденский А. А., Насыров Р. К., Коренякин А. Ф., Бегляров Э. М.; заявл. 17.12.2002; опубл. 20.11.2004. Бюллетень № 47.

23. Патент № 136975 РФ. Аппарат для очистки газа / Велес-Пивоваров А. Р., Лукьянов В. А., Велес Парра Р., Пивоварова Н. А., Козырев О. Н.; заявл. 05.02.2013; опубл. 27.01.2014. Бюллетень № 3.

Выпуск

Другие статьи выпуска

Представлен краткий анализ технического состояния распределительных газопроводов Республики Беларусь. В работе выделены признаки и виды аварийности распределительных газопроводов, а также рассмотрены возможные меры по предотвращению и ликвидации аварий. Показано, что мониторинг показателей, характеризующих длительную надежность сетевых трубопроводов, должен реализовываться на этапе проектирования и строительства. Такой подход обеспечивает возможность точной оценки остаточного ресурса, оперативного и качественного проведения ремонтных и профилактических работ, что напрямую влияет на надежность и безопасность эксплуатации стареющих трубопроводов. Целью работы является оценка текущего технического состояния распределительных газопроводов Республики Беларусь и выявление оптимальных подходов к повышению их надежности и безопасности в условиях прогрессивного старения. В ходе исследования было установлено, что распределительные газопроводы, эксплуатируемые в благоприятных условиях, демонстрируют минимальные изменения своих технических характеристик со временем, что позволяет обоснованно продлевать срок их эксплуатации. Определено, что продление срока эксплуатации может привести к повышению риска возникновения дефектов различного происхождения и реализации аварийных сценариев в будущем. Предложены меры по снижению указанных рисков за счет развития системы контроля и надзора за техническим состоянием стареющих распределительных газопроводов Республики Беларусь, определены необходимые изменения в действующую систему мониторинга технического состояния, реализованную в рамках государственной системы контроля и надзора.

В статье проведено сравнение технологий сжижения природного газа APCI C3MR/Split MR и «Арктический каскад», реализованных на заводе «Ямал СПГ». Предложена методика выбора оптимальной технологии сжижения природного газа для технологических линий на основаниях гравитационного типа с ограниченной площадью застройки. Методика сравнения учитывает также климатические условия и технические характеристики динамического оборудования. По результатам сравнения циклов сжижения природного газа, выполненного с помощью стандартного программного обеспечения, показано, что технология «Арктический каскад» обладает определенными преимуществами для Арктического региона.

В рамках модернизации Московского НПЗ АО «Газпромнефть-МНПЗ» (МНПЗ) планируется строительство установки замедленного коксования, побочным продуктом которой будут являться углеводородные газы. Их квалифицированное использование позволит повысить рентабельность основного производства, получить дополнительное количество высокомаржинальной товарной продукции и снизить выбросы в окружающую среду. В работе рассматривается возможность применения критериального анализа на первичной стадии проработки и определения возможных направлений использования газов с установки замедленного коксования МНПЗ для выработки высокомаржинальной товарной продукции или полупродуктов с целью дальнейшей переработки.

В статье проанализировано современное состояние технологий переработки забалластированного азотом природного газа. Рассмотрены такие технологии, как криогенная ректификация, абсорбция и адсорбция, мембранное разделение. Представлены достоинства и недостатки каждого подхода с точки зрения технико-экономических показателей и энергоэффективности. Кроме того, проанализированы комбинированные технологии, которые объединяют несколько методов для достижения наилучших результатов в отделении азота от забалластированного газа. Освещены ключевые тенденции в развитии технологий переработки забалластированного газа и даны рекомендации по выбору оптимальных решений в зависимости от содержания азота в сырье.

В н астоящее в ремя о сновными м етодами получения оксидов этилена и пропилена являются каталитические процессы. В статье рассмотрена возможность применения некаталитического газофазного процесса оксикрекинга легких алканов для получения данных оксидов. Показано, что при газофазном окислении изменение начальных условий и концентрации реагентов позволяет варьировать состав конечных продуктов в широком диапазоне. Кинетическим моделированием данного процесса установлена возможность получения заметного выхода оксидов этилена и пропилена при сопряженном окислении пропан-этиленовых смесей при температурах 550–950 К и давлениях 1–5 атм.

Статья посвящена анализу существующих кинетических моделей термического пиролиза. Представлен механизм коксообразования в процессе пиролиза, включающий несколько способов формирования кокса. Рассмотрены модели пиролиза с учетом коксообразования и без него. Также приведены модели, которые описывают только образование кокса во время термического пиролиза. В ходе обзора выявлена недостаточность исследований о влиянии ингибитора на кинетику коксообразования в процессе пиролиза.

Лено-Анабарский регион расположен в северной краевой части Сибирской платформы, в пределах которой существуют предпосылки открытия новых крупных нефтяных месторождений.

Целью исследования является оценка сохранения залежей в древней (докембрийской) системе ловушек, связанной с осадочными отложениями базального структурно-формационного комплекса, содержащего пласты песчаников.

Для этого проанализированы процессы заполнения ловушек нефтью и газом, а также учтено влияние тектонической перестройки региона на переформирование существующих структур.

В результате сравнения с южной частью Сибирской платформы и анализа истории геологического развития показано, что последующая, относительно молодая система структур сформировалась в мезозойско-кайнозойский этап геологического развития региона и не содержит крупных скоплений углеводородов, что доказывается результатами поискового бурения. Формирование молодой системы ловушек обусловлено структурной перестройкой краевой части платформы. Поскольку миграция углеводородов осуществлялась начиная с рифея и продолжалась в течение всего палеозоя, следовательно, заполнялись ловушки первой генерации. Органическое вещество в верхнепалеозойско-мезозойских осадочных отложениях находится на сравнительно низких градациях катагенеза, что определяет его локальный характер. В результате чего перспективной в нефтегазоносном отношении на территории Лено-Анабарского региона является древняя система ловушек.

Интерпретация геолого-геофизических данных, освещающих строение Южно-Карской впадины, позволяет предполагать, что в ее строении участвуют глубинные соляные криптодиапиры. Они представляют собой крупноамплитудные (до 10 км) изометричные столбообразные поднятия, разделенные глубокими мульдами, содержащими галокинетические последовательности (слои роста). Анализ регионального геологического контекста свидетельствует о вероятном позднеордовикском возрасте солей. Криптодиапиры определяют морфологию антиклинальных поднятий в юрско-меловом интервале разреза, с которым связаны крупные запасы газа. Соляные диапиры, вероятно, фокусировали поток углеводородов в залежи меловых отложений из подстилающих толщ. Предлагаемая интерпретация глубинного строения Южно-Карской впадины позволяет прогнозировать новые типы залежей газа, прямо или косвенно связанные с криптодиапирами.

Уточнение границ распространения и условий накопления осадочных комплексов является необходимым условием для прогнозирования перспективных объектов на нефть и газ, при этом наиболее достоверные результаты могут быть получены только при комплексировании сейсмических и скважинных данных. В работе проведен обзор истории геологического развития Восточного Предкавказья, также на основании проанализированных данных показано, что юрские отложения Восточного Предкавказья развиты фрагментарно и имеют достаточно сложные границы распространения. Сделан вывод, что условия накопления юрского осадочного комплекса изменялись от континентальных в раннеюрское время до мелководно-морских в средне-верхнеюрское время, а обстановки осадконакопления приурочены к трансгрессивным циклам, что подтверждается ритмичным залеганием песчаников и глинистых аргиллитов.

Статистика статьи

Статистика просмотров за 2025 год.

Издательство

- Издательство

- РОССИЙСКОЕ ГАЗОВОЕ ОБЩЕСТВО

- Регион

- Россия, Москва

- Почтовый адрес

- 119261, г Москва, р-н Раменки, Ломоносовский пр-кт, д 7 к 5

- Юр. адрес

- 119261, г Москва, р-н Раменки, Ломоносовский пр-кт, д 7 к 5

- ФИО

- Исаков Николай Васильевич (ИСПОЛНИТЕЛЬНЫЙ ДИРЕКТОР)

- Контактный телефон

- +7 (___) _______

- Сайт

- https://gazo.ru/ru/