В статье рассмотрена проблема эксплуатации шахтных подъемных сосу-дов с большой наработкой, превышающей назначенный срок службы обо-рудования. Описанные в статье случаи разрушения скипов шахтных подъемных установок показали не только механический износ такого оборудования, но и их усталостное повреждение. Это свидетельствует о воздействии динамических нагрузок. Ремонт такого оборудования недостаточно регламентирован и при низком его качестве возможно полное разрушение сосудов. В статье описаны примеры соответствующих инцидентов. Ком-плексный анализ работы оборудования бадьевого шахтного подъема поз-волил выявить влияние режима работы привода на износ оборудования. Авторами представлены результаты проведенных динамических испытаний, включающих в себя запись вертикальных ускорений бадьи при работе подъемной установки, и информация о токах двигателя и скорости подъема сосуда. Тахограмма подъема обуславливает возбуждение переходных процессов и колебаний сосуда на канате. С учетом сопровождаемого при этом взаимодействия с проводниками шахтного ствола подъемные сосуды испытывают динамические нагрузки. Авторами на примере бадьевой подъемной установки показано, что возможно достичь сохранения ис-правного технического состояния подъемных сосудов за счет оптимизации тахограммы и обеспечения плавного движения сосудов.

Идентификаторы и классификаторы

- УДК

- 622. Горное дело

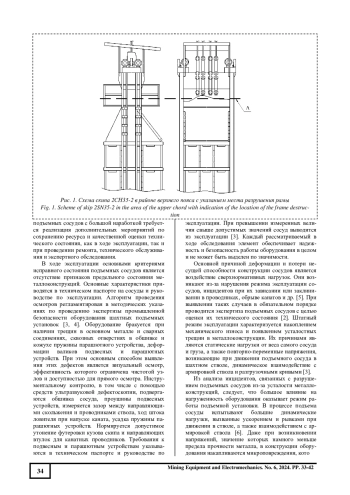

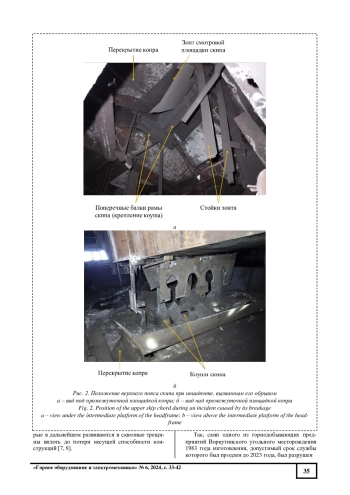

Основным видом транспорта по вертикальным стволам горнодобывающих предприятий является шахтный подъем. В зависимости от назначения в качестве подъемных сосудов при этом применяются скипы, клети и бадьи. Заводы-изготовители устанавливают назначенный срок службы подъем-ных сосудов исходя из требований обеспечения надежной работы шахтного подъема с учетом из-менения технического состояния оборудования в ходе его эксплуатации. Однако установленный срок службы далеко не всегда является предельно допустимым, что вытекает из многолетних наблюдений за эксплуатацией подъемных сосудов [1]. Их эксплуатация не единожды продлевается по результатам обследования в рамках экспертизы промышленной безопасности [2, 3]. Это возможно за счет простоты конструкции подъемных сосудов и большого заложенного запаса прочности несущих металлоконструкций при условии номинального ре-жима эксплуатации и проведения регулярного, со-ответствующего состоянию оборудования, технического обслуживания и ремонта [4].

Список литературы

1. Ильин С. Р. [и др.] Механика шахтного подъема: монография / М-во образования и науки Украины; Нац. горн. ун-т. Д. : НГУ, 2014. 247 с.

2. Федеральные нормы и правила в области промышленной безопасности «Правила безопасно-сти при ведении горных работ и переработке твер-дых полезных ископаемых». Утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 8 декабря 2020 года № 505. URL: http://www.consultant.ru/ document/ cons_doc_LAW_372372/.

3. Методические указания по проведению экспертизы промышленной безопасности сосудов шахтных подъемных установок (РД-15-05-2006). (утв. приказом Ростехнадзора от 26.02.06 № 126). / Сост. Трифанов Г. Д. [и др.] // Безопасность труда в промышленности. 2006. № 6. С. 73–80.

4. Методические указания по проведению экспертных обследований шахтных подъемных установок (РД 03 -422-01) / Государственное уни-тарное предприятие «Научно-технических центр по безопасности в промышленности Госгортехнадзора России». М. : Научно-технических центр по без-опасности в промышленности, 2001. 172 с.

5. Корняков М. В., Красноштанов С. Ю. Об учете влияния аварийных ситуаций при оценке остаточного ресурса шахтных подъемных установок // Вестник Иркутского государственного тех-нического университета. 2012. № 12(71). С. 105–110. EDN PLVEUD.

6. Микрюков А. Ю. Повышение эффективно-сти эксплуатации шахтных подъемных установок на основе мониторинга плавности движения скипов : специальность 05.05.06 «Горные машины»: авто-реферат диссертации на соискание ученой степени кандидата технических наук / Микрюков Алексей Юрьевич. Пермь, 2016. 22 с. EDN ZQHHLN.

7. Когаев В. П. Расчеты на прочность при напряжениях, переменных во времени. / под ред. А. П. Гусенкова. 2-е изд. М. : Машиностроение, 1993. 364 с.

8. Журавков М. А., Николайчик М. А. Конечно-элементное моделирование взаимодействия подъемного сосуда с конструктивными элементами шахтного ствола // Горная механика и машиностроение. 2021. № 4. С. 15–21. EDN GBEJPW.

9. Стрелков М. А. Оценка состояния шахтных подъемных установок по данным системы посто-янного контроля параметров // Горное оборудова-ние и электромеханика. 2011. № 2. С. 34–38. EDN NDFOKJ.

10. Johansson B., Steinarson A. A new method for automatic reduction of catenary oscillations in drum hoist installations / Hoist & haul 2015: Proceedings of

the international conference on hoisting and haulage. 2015. P. 125-140.

11. Абрамов Б. И. [и др.] Электропривод со-временных шахтных подъемных машин // Горный информационно-аналитический бюллетень (науч-но-технический журнал). 2022. № 5–2. С. 145–162. DOI: 10.25018/0236_1493_2022_52_0_145.EDN EEUUCY.

12. Boroška J., Šaderov J., Ritуk J. Dynamic forc-es and an actual load of a wire rope during its operation // ActaMontanisticaSlovaca. 1996. № 4. P. 296–300.

13. Католиков В. Е., Динкель А. Д. Динамические режимы рудничного подъема. М. : Недра, 1995. 448 с.: 129 ил.

14. Трифанов Г. Д. [и др.] Способы минимизации динамических нагрузок в канатах шахтных подъемных установок // Горный журнал. 2015. № 8. С. 92–95. DOI: 10.17580/gzh.2015.08.19. EDN UHKOWV.

15. Журавков М. А. [и др.] Моделирование контактного взаимодействия между элементами подъемного шахтного комплекса при оценках без-опасности // Проблемы безопасности и чрезвычайных ситуаций. 2021. № 4. С. 9–25. DOI 10.36535/0869-4179-2021-04-1. EDN AGHFSB.

16. Ma C., Yao J., Xiao X., Di X., and Jiang Y., Vibration analysis of winding hoisting system based on ADAMS/cable Journal of physics: conference series // Journal of Physics: Conference Series. 2021. 1750. № 1. 012033. DOI: 10.1088/1742-6596/1750/1/012033.

17. Ляпцев С. А. [и др.] Вопросы теории подо-бия в области рудничного подъема // Современные проблемы науки и образования. 2015. № 1–1. С. 29. EDN VIDTIP.

Выпуск

Другие статьи выпуска

Вибрационные машины применяются в различных отраслях промышленно-сти. При этом следует учитывать статические и динамические силы, вызываемые вибрацией. В процессе эксплуатации вибрационный грохот подвергается недогрузкам или перегрузкам. Недостатки конструкции или ее материала могут привести к зарождению и образованию усталостных трещин в корпусе.

Методика проведения исследования. Фазовый состав образца исследова-ли с помощью рентгеновского дифрактометра XRD 7000 (Shimadzu) c при-ставкой для рентгеноспектрального микроанализа XFlash Detector 630M (Bruker Nano GmbH), на электронном сканирующем микроскопе VEGA LMS фирмы TESCAN с приставкой для энергодисперсионного анализа Xplore30 фирмы OXFORD instruments. Элементный состав образцов проверяли на спектрофотометре универсальном рентгенофлуоресцентном Clever B-23 и лазерном спектрофотометре SkiAps Z-902 Laser-Z. Металлографическое исследование проводили на оптическом микроскопе Olympus BX61. Твер-дость по Виккерсу измеряли на твердомере ИТВ-30-АМ.

Результаты исследования. Проведен анализ структуры и механических свойств материала корпуса грохота. В образцах материала корпуса гро-хота ГИС-63 отмечается морфологически одинаковая структура металла из мелкозернистого феррита и структурно-свободного цементита. Количественная оценка микроструктуры показала, что средний размер ферритных зерен составляет 9,17‒12,13 мкм, а твердость ‒ 140-150 HV.

Вывод. На основе проведенного исследования следует, что исследуемая сталь характеризуется невысоким металлургическим качеством, а твер-дость соответствует требованиям нормативных документов для марки стали 09Г2С.

Управление современным экскаватором требует от машиниста быстрого реагирования на изменяющиеся условия, точного контроля над тремя ко-ординатами, предотвращения нештатных ситуаций и обеспечения эффективности работы. Этот процесс также требует значительной кон-центрации, высокой энергии и стресса, связанных с физическими усилиями. Актуальность автоматизации управления рабочим процессом экскаваторов подтверждает необходимость решения задач по повышению производительности и надежности машин, уменьшению зависимости от субъективных качеств машиниста. Предлагаемая система управления перемещениями ротора карьерного роторного экскаватора предназначена пре-имущественно для экскаваторов с выдвижной или телескопической стре-лой и ориентирована на использование в рамках программного и ручного управления. Разработанная система управления перемещением ротора карьерного роторного экскаватора представляет собой совокупность подсистем для программирования и управления. Она обеспечивает пере-мещение ротора по разным циклам и траекториям, позволяя реагировать на непредвиденные ситуации, система управления имеет возможность переключения из автоматического режима в ручной.

Рассмотрены предложения по повышению эффективности эксплуатации конусных дробилок. Показано, что эффективность эксплуатации конусных дробилок напрямую связана с физико-механическими свойствами дробимого материала, их влиянием на профиль камеры дробления конусных дроби-лок и влиянием зазора эксцентрикового узла. Настоящая работа посвящена проблеме необходимости проведения обязательных предпроектных ис-следований. Проведенный анализ показал возможность совершенствования рабочего процесса за счет исключения прессования материала в некоторых зонах камеры дробления, увеличения пропускной способности камер дробления, управления процессом дробления. В качестве выводов предложен ряд рекомендаций по совершенствованию рабочего процесса в конус-ных дробилках мелкого дробления. Рекомендации должны учитывать рас-положение дробилки в технологической цепочке дробильно-сортировочной фабрики, физико-механические свойства дробимых материалов (позволяющие регламентировать условия эксплуатации дробилок), оценку точности изготовления деталей и узлов дробилки, образующих камеру дробления, что обеспечивает расчетные параметры процесса дробления. Приведены результаты экспериментальных данных по определению физико-механических свойств и характеристик дробимости материалов Баженовского месторождения, Хустской руды и Междуреченского сланца. Показан пример спроектированной брони неподвижного конуса с повышен-ными технологическими показателями для конкретных условий эксплуатации. Даны рекомендации по конструктивному совершенствованию дробил-ки для реализации необходимых параметров режима эксплуатации и надежности машины.

Актуальность работы заключается в том, что при эксплуатации больше-грузных карьерных самосвалов остро стоит проблема усталостных раз-рушений в элементах рам, рамных (несущих) конструкциях. Технологические процессы восстановления или текущего ремонта рам весьма сложны, требуют высокой квалификации ремонтных рабочих и наличия специального оборудования. В отдельных случаях восстановление рам сопровождается значительными простоями, высокими материальными и трудовыми затратами. Возникла необходимость оценки напряженно-деформированного состояния (НДС) всей конструкции и отдельных элементов рамы. Целью исследования является разработка измерительной системы для экспериментального исследования процессов деформации рамы (несущей системы) большегрузных карьерных автосамосвалов и дальнейшего совершенствования ее конструкции, а также оптимизации режимов движения. Разработана принципиальная схема тензометрической измерительной системы, для нее подобраны измерительная аппаратура и устройства. Определены места установки датчиков (тензорезисторов) – участки в зонах соединения поперечины и лонжеронов. Проведены монтаж и верификация всей тензометрической измерительной системы, произведены необходимые настройки, проверена работоспособность. Выполнены предварительные экспериментальные исследования при работе горной транспортной машины непосредственно в карьере. Получен значительный объем данных по величинам деформаций (нагрузок) в цифровом и графическом отображении. Проведена верификация измерительной си-стемы и всех ее элементов, произведены требуемые настройки. Испытания и предварительные экспериментальные тензометрические исследования подтвердили, что полученные результаты адекватны процессам де-формации рамной конструкции исследуемых транспортных машин и корреспондируются с изменением условий эксплуатации, а также режимами движения. Создана основа для проведения следующего этапа тензометрических исследований.

В статье рассмотрена методика определения параметров подвески ковша экскаватора-драглайна, для которой разработана математическая мо-дель, алгоритм и программа для ЭВМ на алгоритмическом языке Visual Basic. Особенностью расчета параметров упряжи ковша экскаватора является присутствие гибких связей – канатов. Наличие канатов и достаточно сложная конструкция упряжи затрудняет процесс расчета па-раметров – невозможно получить математическую зависимость, которая обеспечила бы вычисление угла наклона ковша в зависимости от усилий в канатах подъема, тяги и от углов их наклона. В статье для расчета угла рассмотрен поисковый алгоритм, включающий три цикла для поиска положения осей соединения подъемных канатов с подъемной цепью, тяговых канатов с тяговой цепью, угла наклона ковша по условию равенства задан-ной длины разгрузочного каната и расчетного его значения, определенного по положениям ковша и указанных осей. Дополнительными условиями по-иска служат: прохождение вектора силы подъема по биссектрисе угла между подъемной цепью и тягой шкива разгрузочного каната, прохождение вектора силы тяги по биссектрисе угла между тяговой цепью и вет-вью разгрузочного каната. Приведены результаты расчета.

В процессе добычи твёрдых полезных ископаемых открытым способом ключевыми производственными операциями являются процессы разрушения и измельчения. Для повышения экономической эффективности горно-добывающих предприятий, использующих оборудование для дробления и измельчения, необходимо постоянно совершенствовать конструкцию и увеличивать срок службы основных компонентов. В работе представлена методика оценки эффективности использования оборудования для дробления, которая основана на анализе удельных затрат на дробление. Актуальность применения методов контроля эффективности оборудования для дробления возрастает в связи с увеличением объёмов переработки горных пород из-за снижения содержания полезного компонента в извлекаемой руде. В связи с этим была разработана методика, которая связывает физико-механические свойства разрушаемой горной породы с периодом замены расходных элементов дробилки. Разработка этой методики обусловлена необходимостью контроля эффективности использования техно-логического оборудования, в данном случае — оборудования для дробления. Внедрение методов оценки эффективности с использованием автоматизированных систем позволит снизить затраты на электроэнергию и расходные материалы, а также поддерживать стабильность размера ча-стиц. Экономико-математическая модель удельных затрат на дробление разработана с учётом опыта эксплуатации оборудования для дробления на различных горно-обогатительных комбинатах России. Разработанная методика позволяет с достаточной точностью оценить экономическую эффективность оборудования для дробления, используемого в рамках дро-бильно-сортировочных комплексов или обогатительных фабрик. При раз-работке методики авторы использовали теоретико-практический подход, учитывая реальную практику эксплуатации оборудования для дробления.

В статье рассмотрена методика определения усилий, действующих на элементы стрелы экскаватора-драглайна при положении ковша, как в зоне растяжки, так и в других точках рабочей зоны. Результаты расчета уси-лий используются для анализа напряженно-деформированного состояния стрелы. Исследования выполнены в системе APM WinMachine в модуле АРМ WinStructure3D. По данным проекта ЭШ-20.90 для трехгранной стрелы составлена модель конструкции, в которую включены все несущие элементы. Лестницы, площадки, поддерживающие ролики и освещение учтены силами тяжести, инерционными и центробежными силами от поворотного движения платформы. Результатами исследований силового и напряженно-деформированного состояния стрелы доказано, что с уче-том сил тяжести на верхний пояс стрелы не действует сжимающая нагрузка даже при максимальном приближении ковша к стреле, поэтому использовать предварительное напряжение вантами не требуется. Ис-ключение вант позволит упростить конструкцию стрелы и уменьшить сечение верхнего пояса. Результатами расчета напряжений показано, что имеются достаточные запасы прочности, выполненные расчеты при уменьшении толщины стенок труб несущих поясов на 1 мм показали, что условие прочности в сечениях обеспечивается, а масса стрелы уменьшает-ся на 7300 кг.

Статистика статьи

Статистика просмотров за 2025 год.

Издательство

- Издательство

- КУЗГТУ ИМ. Т.Ф. ГОРБАЧЕВА

- Регион

- Россия, Кемерово

- Почтовый адрес

- 650000, Кемеровская область - Кузбасс, г. Кемерово, ул. Весенняя, д.28

- Юр. адрес

- 650000, Кемеровская область - Кузбасс, г. Кемерово, ул. Весенняя, д.28

- ФИО

- Яковлев Алексей Николаевич (РЕКТОР)

- E-mail адрес

- yakovlevan@kuzstu.ru

- Контактный телефон

- +7 (384) 2682314

- Сайт

- https://kuzstu.ru/